威马推出第二代热管理“黑科技”,电动汽车冬季续航可增程20%

温度对纯电动汽车的续航影响究竟有多大?据此前美国汽车工程协会(IAA)对5款热销电动汽车的测试显示,冬季续航里程平均减弱比例可达到41%。与此同时,城市工况下,在冬季启动暖风后,续航平均还将进一步削减20%-30%。电动汽车用户“过冬全靠抗”,跑不了一周,开不了空调,军大衣、羽绒服、棉手套只多不少的苦恼不可言说。

给电池包贴上“暖宝宝”,相当于每次充电可多跑100公里

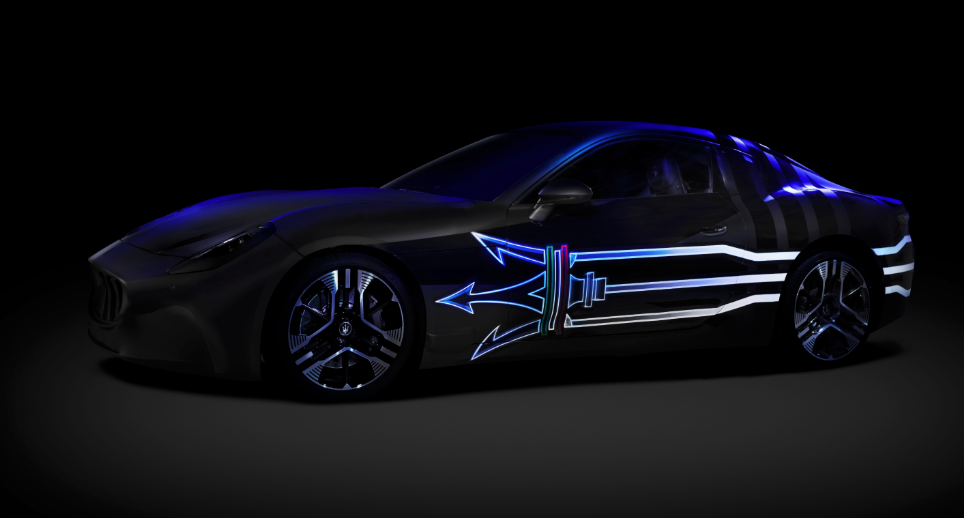

近日,威马汽车的第二代热管理系统(热管理2.0)首次得以解密,这一黑科技彻底消除了用户冬季用车的里程焦虑,更为用户带来温暖的出行体验。

威马热管理2.0系统的技术优势,以电池包独立液冷设计、双模加热以及冬季续航增程系统为主,可以有效提升冬季可用电池容量和充放电效率,实现了车辆冬季续航增程20%(相当于NEDC综合工况下100公里)的突破性用车体验升级,有效解决了电动汽车的冬季里程焦虑。

威马热管理2.0系统冬季续航增程系统节能20%,空调任意开

智能热管理突破冬季续航瓶颈

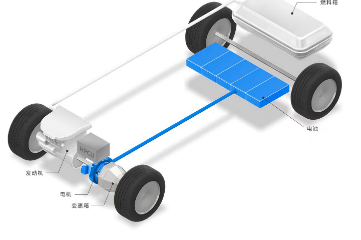

续航里程下降、充电效率变慢、输出功率衰减等问题,让纯电动汽车的用户体验大打折扣,而这一切的根源,都指向了——冬季低温!相反,要想提升续航里程、缓解使用焦虑,同样要从电池的热管理角度着手解决。威马汽车热管理策略聚焦对电芯温度的智能化、精准管理,通过独立液冷设计、PTC电加温系统、零下30℃极地加温系统(柴油加温),以及全新基于柴油加温的空调制热回路设计,可以在不同的温度区间自主开启加温与冷却功能,实现全天候电池包恒温热管理。

全天候电池包恒温热管理,智能化自动调用热管理策略

作为标配热管理设计,独立液冷回路位于电芯模组底部,通过在高导热效率的铝制水冷板上覆盖导热硅脂,确保更好的贴合性并维持电池在最佳温度区间。此外,电池包每个电芯模组还内置两个温度传感器,通过BMS和BTMS精确管理所有电芯,使电芯温差控制在±2℃,有效提升电池寿命。

在配备独立液冷系统的基础上,威马汽车还提供了定制化电加温和柴油加温系统选装,进一步实现电池包在-30℃~50℃不同环境温度区间的高适应和高稳定性,确保电池不管是在放电还是充电过程中,都保持在最佳温度区间,达成全天候电池包恒温热管理。无论用户身处南北,都能真正享受安全、稳定且“用得爽”的电动出行新体验。

特别针对冬季续航难题,威马汽车独创的第二代热管理“黑科技”首次新增冬季续航增程系统。该系统采用外部热源同时对电池包和座舱进行加热,通过减少空调电耗,使冬季续航增程20%,为冬季电动汽车空调蚕食续航提供了终极解决方案。

获66项高标准测试认证,电池包安全性能远超国标

要实现卓越的产品性能,除了高规格的软硬件水平,还需要高标准的制造工艺作为基础,而这一方面,往往是容易为消费者所忽视的,尤其是冬季寒冷恶劣的环境,更是放大了电池包作为核心零部件,其品质对整体用车体验以及安全性的影响。威马汽车自创立之初,便坚持自建工厂、自主研发的发展路径,通过掌握核心的研发与制造能力,来确立威马智造的差异竞争力。目前,威马汽车已自主掌握了除电芯以外的所有电池包核心技术。

全球领先的电池包平台化技术,兼容国内主流电池供应商生产的VDA(德国汽车工业联合会)方形电芯模组,这种自主定制化电池管理方案,在确保电池安全、可靠以及高续航能力的同时,能够大幅提升产品迭代能力。

威马新能源汽车智能产业园电池车间

针对用户最为关心的电池安全问题,威马汽车从工艺水准到生产、质检流程,始终遵循最高标准,全面保障电池安全性能。在结构、材料、工艺方面,威马电池包箱体使用DP780高强度钢并经过横纵向加强筋结构设计,连同壳体内部多缓冲区设计、电芯模组铝制中空外保护设计,以及电池包底部高分子涂层工艺,构成四大物理防冲击保护。在生产和质检流程中,通过全自动AGV流水线操作,每一个工位都设置组装和质检人员,对每一个电池包的生产进行全流程管控。电池包组装完成后,还要经过多达21项全检和2项抽检,只有100%通过所有严苛检测的电池包才能顺利下线。

事实上,威马电池包的安全性能已获得包含16项国家标准在内的66项高标准测试认证。其中参照全世界最严格的国标对电池包进行的过充电保护、高海拔、短路保护等测试中,威马汽车均一次性通过,并且多项测试成绩远超国标。

每个数字、每份成绩、每项智能创新都代表着威马对自己一以贯之的严苛要求,也是之于行业的差异化竞争力体现。对于用户,威马汽车电池包16万公里减率实测<5%、业内率先实施电池终身质保,以及作为造车新势力首批斩获C-NCAP五星安全认证,则是威马汽车给予的最佳答案。

最新推荐